天瑞集團“提質創優、降本增效”主題征文比賽二等獎

最近華為創始人任正非的一篇文章引起大家熱議:未來三年華為要把活下來作為最主要綱領,把寒氣傳遞給每一個人。而實際生活中,我們每個人也切實感受到了這股“寒氣”,再加上疫情對市場的沖擊,全國各個領域,各個行業都吹響了降本增效,提質創優的號角。天瑞集團旗下天瑞水泥制造產業作為河南省最大的水泥企業,勇立潮頭,責無旁貸地扛起了節能降耗的大旗。

天瑞新登水泥公司積極響應集團公司的低成本戰略,將降本增效,提質創優貫穿到日常管理當中,傳遞到每一個崗位。我們原料分廠生料粉磨系統作為水泥生產的第一道主要工序,首當其沖當上了領跑者。如何保證生料粉磨系統能夠高效平穩的運行,同時提高臺時、降低其工序電耗,成為我們分廠每個人共同努力的目標。原料分廠迅速成立了以廠長魏紅心為首的節能降耗攻關小組,在降本增效上立足崗位,以關鍵指標的控制為主線,以生產組織的安全穩定為基礎,以挖潛增效、提高每一噸臺時、節約每一度電為責任,用實際行動唱響了一曲降本增效之歌。

“盡量控制入磨物料粒度,增加物料的易磨性,對立磨臺時的提高應該會有立竿見影的效果!”副廠長石英標直擊關鍵,從源頭抓起。分廠秉承著“以破代磨”的工作理念,制定方案調整石灰石礦山破碎機篦板間隙,更換50mm篦板及保險門,使出料粒度Φ50mm通過率控制在95%以上,最大粒度不大于80mm;生料工段長郭團結利用庫滿錯峰時間將砂巖破碎機間隙調至50mm,控制砂巖粒度Φ50mm通過率在95%以上,最大粒度不大于75mm,并定期測量錘頭磨損情況,根據磨損量及時調整破碎機間隙或更換錘頭。通過以上兩項措施的實施,有效降低了磨內料層厚度、磨機振動,減少了磨機粉磨負荷,從而降低磨機電流,達到節能降耗的效果。

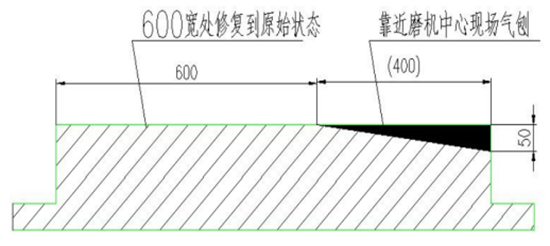

高效的設備運行離不開穩定的工藝條件,機修工段長張清瑞通過多次對磨內物料取樣檢測發現ATOX-50磨盤成品量(≤80μm)只有24.52%,判斷磨機研磨效率低,只能通過縮小有效研磨區寬度,增加磨機的研磨能力和研磨效率。利用停機時,將磨機外側襯板堆焊到原始高度,再在磨盤內側靠近磨機中心現場氣刨,經過多次摸索嘗試,最終在磨盤內側靠近磨機中心氣刨寬 400mm,內圈高度50mm(見圖一),氣刨成錐面,磨內物料取樣檢測,成品量(≤80μm)達到35.68%,成品量提高了11.16%。

圖一

分廠又對入磨下料溜子進行延長,將以前的下料溜子延伸至磨盤中間位置;在磨盤中心架上加裝中心錐(見圖二),使入磨下料溜子物料進入中心錐,在磨盤中間位置,中心錐下部加裝分料板,將選粉機的3根下料管下料口封堵,在下料管靠磨輥中心位置加裝3根回灰管,將選粉機回粉料引至中心錐的外側,使物料受磨盤旋轉離心力的作用下更均勻的分布在磨盤表面,讓物料充分均勻的與磨輥進行研磨,從而增強研磨效率。

圖二

分廠還對噴口環蓋板切除14塊,增大噴口環通風面積,噴口環風速得到明顯降低,從而使磨內循環物料減少,提高選粉效率,提升細度合格率。結合目前我公司使用的原材料等實際情況,根據入磨物料級配,將原有擋料圈高度185mm降低到165mm,調整后料層厚度由原來的90mm降低至70mm,主電機平均電流由原來199A降低至185A,磨機振動值由原有的1.4mm/s穩定到1.04mm/s。生料粉磨系統在分廠領導的正確指導下,技能改造取得了顯著的效果,立磨臺時由原來的430t/h提高到470t/h, 生料工序電耗由原來的15.56kwh/t下降至14.54kwh/t。

通過持續改造,我們也明白了現場的每一道工序、每一個環節都是有潛力可挖的,涓涓細流可以匯成滔滔江海,片片綠葉能夠造就莽莽森林,飛速發展的天瑞集團,背后是一位位奮斗者的辛勤付出,一次次勇敢的探索與創新。降本增效,提質創優是一條在挑戰中不斷奮進的道路,也是一條在創新中不斷超越的道路,更是一條蝶變躍升、跨越發展必須經歷的涅槃之路。只要公司上下一條心,齊心盡力,就一定能打贏這場生存爭奪戰,續寫天瑞集團高質量發展新輝煌。

降本增效,提質創優,我們一直在路上!

(原料分廠 許培培)

上一篇:暖心舉動,解決員工的“頭”等大事

下一篇:降本增效,我們一直在行動